24小時銷售熱線

138-0382-7591

151-3711-8131

線材的用途很廣,在國民經濟各個部門中線材占有重要的地位。線材不僅用途廣,而且用途也很大。據有關資料統計,各國線材產量占全部熱軋材總量的5.3%~15.3%。一般把5.5~9mm的圓鋼稱為線材。在我國以6.5mm為主。目前國內外已擴大到5~38mm,有的國家以擴大到42mm。線材的斷面處圓斷面意外還有少量的扁,六角,螺紋及異形斷面等。在工業應用上,要求線材盤重大,直徑公差小,并具有良好和均勻的機械性能。尤其近幾十年內型鋼發展趨于長件化機向連鑄—連軋方向發展,要求線材的性能及表面質量越來越高。所以對線材的要求決定了新型軋機及其他新技術的飛速發展。

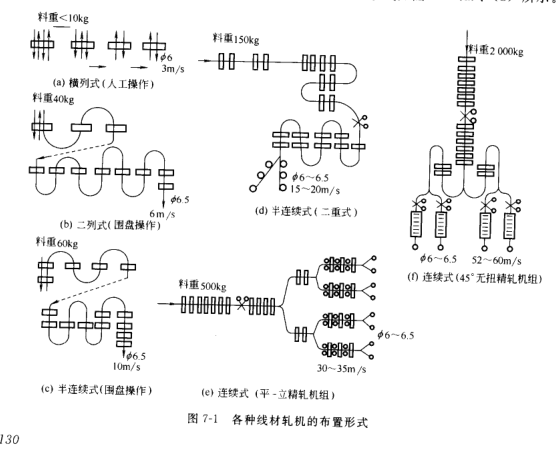

線材軋機的形式有三種:橫列式,半連續式和全連續式。隨著線材生產的發展,軋制方法逐步由橫列式向連續式發展。

20世紀40年代的線材軋機打分為橫列式線材軋機,需要人工喂鋼,軋制速度低(低于10m/s)。由于速度低,軋件溫降大,影響線材尺寸精度,因此,其盤重一般在80kg左右。軋機年產量僅在10萬噸以下。橫列式線材軋機的布置形式如圖7-1(a),(b)所示。

線材軋機的形式有三種;橫列式、半連續式和全連續式。隨著線材生產的發展,軋制方法逐步由橫列式向連續式發展。

20世紀40 年代的線材軋機大部分為橫列式線材軋機,需要人工喂鋼,軋制速度低 (低于10m/s)。由于速度低,軋件溫降大,影響線材尺寸精度,因此,其盤重一般在 80kg左右。軋機年產量僅在 10 萬噸以下。橫列式線材軋機的布置形式如圖7-1(a)、(b)所示。

20世紀 50年代發展了半連續式線材軋機。粗軋機組布置成連續式,精軋機組布置成橫列式,中軋機組布置成連續式或橫列式。在機械化程度較高的半連續線材車間中,可以不用人工喂鋼,成品較高軋制速度可達16m/s,單重達到 200kg,年產量可達到 20 萬~35萬噸。半連續式線材軋機的布置形式如圖7-1(c)、(d)所示。

20世紀50 年代中期出現了全連續式線材軋機,從粗軋到精軋全部組成連軋。60 年代初期,精軋機除水平連軋機外,還有平-立軋輾交替的精軋機組,形成了平-立-平的連續式線材軋機。由于軋機傳動系統結構的限制,線材軋機的較高軋制速度都在 35m/s 以下,線材盤重為 300~500kg。四線軋制時的年產量為 50萬噸左右。全連續式線材軋機的布置形式如圖7-1(e)所示。

20世紀60年代中期,出現了框架式45°無扭精軋,機組、懸臂式45°無扭精軋機組和 Y 型軋機。它在精軋機組上實現了高速無扭軋制,提高了線材的質量及產量。較高軋制速度可達70m/s。線材盤重達1500~2 500kg,四線軋制時的年產量為 60~80t。連續式 45°無扭精軋機組如圖7-1(f)所示。

Y型軋機是一種三輥式連軋機。每臺 Y 型機座有三個互成 120°布置的盤形軋輥,構成三角孔型。當下傳動時,三個互為120°的軋輥相似干字母"Y"。故稱為 Y型三輾連軋機,簡稱為Y型軋機。

無扭高速線材軋機在這短短的四十多年里之所以能有這樣的飛速發展,是由于它具有一系列顯著的優點,這些優點總括起來有以下幾點。

1.采用小輾徑

懸臂無扭高速線材軋機用小輥徑軋制時,軋件的寬展量亦小。

采用小輥徑碳化鎢軋,輥的較主要的好處是為了解決二輥扭轉機組和普通平-立精軋,機,組不好解決的難題-——張力控制問題,小輥徑的特點是寬展小, 延伸大。 由干寬度的減小,軋,件尺寸公差被動也隨之減小,張力變化也隨之減小,加上高剛度機架,短的輥身,耐磨的孔型,極輕微振動機座,合理的孔型導 衛設計,通過精確的安裝調整即可得到較小張力。

由于采用小輥徑,就可以允許采用昂貴的碳化鎢硬質合金作為軋輥材料(如用輥環,則質量只有16kg左右,用無鍵連接方式套在輥軸上)。

碳化鎢具有極好的耐磨性能,熱機械性能和熱沖擊性能也相當好,因此,這種軋輾孔型壽命很長。碳化鎢軋輥的每個孔型可軋,制 1 600t,每個軋,輾可重磨 20次,故每個軋輥的較大軋材量為6 400t(兩個孔型),相當于普通軋輥槽壽命的幾十倍。 由于孔型壽命長可使用單槽孔型,經過精確定位和配置后可免去軸向調整,簡化調整和節約調整時間;徑向雖可調整,但由于磨損很少也幾乎不需要做;由于磨損很少,因此,精軋孔型輥縫很小提高了成品精度。

由于軋制力與軋輥直徑的平方成正比,軋制力矩與軋輥直徑本身成正比,所以,采用小輥徑能降低軋制壓力和軋制力矩。

2.軋制速度高

提高軋制速度一直是提高軋機產量的主要途徑。顯而易見,軋機理論的小時產量與軋制速度成正比例上升,軋速為80~90m/s 的現代化高速無扭線材軋機,每條軋線每年就能生產小規格的線材 25萬噸,不過,從國外實際生產經驗得知,由于軋制速度不斷地提高,設備利用率就有所降低。因此, 當軋制速度更進一步的提高時,軋機年產量的提高比相應的軋制速度的提高要慢些,隨著軋制速度的提高,小時產量和單根年產量成正比例增長,但多根年產量的增長在軋制速度超過 80m/s卻不顯著,由此可見,線材軋機成品速度的提高,不是無限度的,在一定的條件下,應有較佳速度,這是由軋機的綜合經濟效果和變形熱引起的過高終軋溫度所決定的,如日本神戶第七線材廠速度達 102m/s,鋼坯出爐溫度為 900℃,以降低終軋溫度,節約能耗,提高爐子壽命。

提高軋,制速度不僅能提高產量。而日還能提高質量。 老式橫列式和復二重式線材軋機提高產量的主要措施之一就是多根軋制,線數較多可達 4~6 條,但是,多條軋制會使線材成品精度降低,并給軋機調整操作帶來很多困難。

現代高速線材軋機是通過提高軋制速度解決產量和質量之間的矛盾的,即用單條代替多條以保證線材成品精度,而且提高成品速度來彌補由于減少條數所造成的產量降低。