24小時銷售熱線

138-0382-7591

151-3711-8131

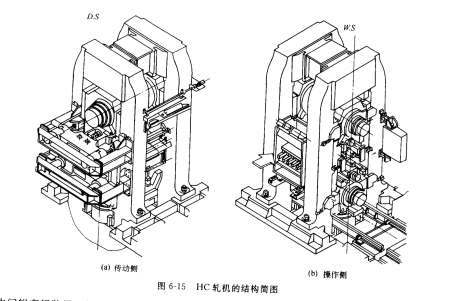

HC軋機的結構與四輾軋機無多大區別,其關鍵的不同處在于 HC 軋機有一套軸向移動裝置,如圖6-15 所示,中間輥的軸向移動可用液壓缸的推、拉來實現。將中間輥軸承座與液壓缸連接裝置安裝在操作側,便于操作和換輥,油壓回路采用同步系統保證上,下、中間輥對稱移動,中間輥移動油缸在機架左右立柱右側上,易于加工維護。HC軋機的六個軋輾成一列布置,工作輾有液壓正彎或正、負彎,它的彎輥力效果比一般四輾軋機的彎輾力效果增大約三倍以上,因此,彎輥力可選擇較小而效果大。通過彎輥力變化進行在線板形微調補償,實現板形的閉環控制。

在 HC軋機的基礎上,還發展了一種****凸度軋機—UC軋機,其主要特點是增加了中間輥彎輥裝置。根據 HCM六輥軋機的形式增加中間輥彎輥裝置的 UC軋機稱為 UCM 軋機廠圖6-16(a),而具有中間輥和工作輥都能抽動又有中間輥彎曲裝置的 UC軋機稱為UCMW軋機「圖 6-16(b)。UC軋機比 HC軋機具有更大的壓下量和更強的板形控制能力,可以軋制更薄、更寬、更硬的板帶,并能較好地控制復合浪形和邊部減薄量,適合于軋制薄而寬且具有一些特殊要求的板材。

(二)HC 軋機的原理及板形控制

1. HC軋機的原理

目前廣泛使用的四輥板帶軋機通常是采用具有原始凸度的工作輥和工作輾液壓彎輥技術來控制板形的。但由于原始磨削凸度不能適應軋制規程的變化,彎輥裝置受輥頸強度和軸承壽命等限制,板形控制的效果不十分理想,需研究新的板形控制方法。

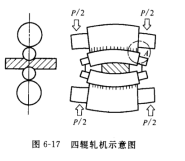

四輥軋機工作輾的撓度如圖 6-17 所示。由于在工作輥與支承輥的接觸壓扁上存在著有害的 A 區,即大于軋制帶材寬度的工作輥與支承輥的接觸區,因此,在 A接觸區的接觸應力形成一個使軋輾撓度加大的有害彎矩。這樣工作輥的撓度不僅取決于軋制力,而且也取決于軋制帶鋼的寬度,即接觸區 A 的寬度。當軋制帶材寬度在較大范圍內變化時,工作輥上由于彈性壓扁不均引起的撓度變化就很大,且反彎作用要被有害彎矩抵消一部分。

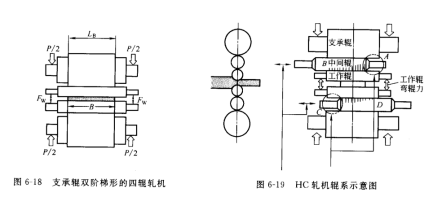

為了消除 A 區的有害作用,較簡單的方法是將支承輥制成雙階梯形,使工作輾與支承輥在 A 區脫離接觸,如圖 6-18 所示。但軋制不同寬度的板帶時,需要頻繁換輥來改變輥間接觸寬度 LB,或者把支承輥做成可軸向移動的,但支承輥較大,移動裝置也需要大型設備,在一般條件下不易實現。為此發明了中間輥可

軸向移動的六輥軋機,即 HC軋機,其輥系示意圖如圖 6-19所示。由于采用了中間輥軸向移動機構,可根據原料尺寸、規格不同而選擇不同的中間輾移動量。