24小時銷售熱線

138-0382-7591

151-3711-8131

冷軋帶鋼的厚度精度是表征其質量的重要指標之一,厚度波動大,橫向厚度分布差別大以及邊部減薄嚴重的帶鋼是無法作為成品在市場上流通的,那么造成冷軋帶鋼厚度差的原因有哪些呢?下面我們就來介紹一下。

一般來說造成冷軋成品厚差的原因有:

(1)熱軋原料的原因

由熱軋鋼卷(來料)帶來的擾動,屬于這類的有:熱軋卷帶厚不勻,這是由于熱軋設定模型及AGC控制不良造成的(來料厚度波動);熱軋卷硬度(變形抗力)不勻,這是由于熱軋終軋及卷取溫度控制不良造成的(來料硬度波動)。

來料厚差將隨著冷連軋厚度控制而逐架變小,但來料硬度波動卻具有重發性,即硬度較大(或較小)的該段帶鋼進入每一機架都將產生新的厚差。

(2)冷軋軋制工藝原因

冷軋機本身的擾動,屬于這類的有:不同速度和壓力條件下油膜軸承的油膜厚度將不同(特別是加減速時油膜厚度的變化);軋輻橢圓度(軋輥偏心);軋輥熱膨脹和軋輥磨損。其中軋輥偏心為高頻擾動。

(3)冷軋生產異常原因

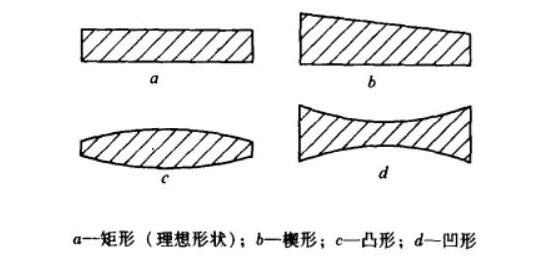

由于工藝等其他原因造成的厚差,屬于這類的有:不同軋制乳化液以及不同速度條件下一軋輥一軋件間軋制摩擦系數不同(包括加減速時摩擦系數的波動);全連續冷連軋或酸洗一冷軋聯合機組在工藝上需要進行動態變規格,因而將產生一個楔形過渡段:酸洗焊縫或軋制焊縫通過軋機時造成的厚差。

這類厚差屬于非正常狀態的厚差,不是冷軋AGC所能解決的,是不可避免的。

來料厚度及硬度波動將造成軋制力變動,并通過軋機彈跳而影響厚度,軋機本身的擾動則主要通過改變實際輥縫值(輥縫儀信號不變)而影響厚度,因此需有不同的控制策略。

由于冷連軋軋件較薄以及加工硬化,糾正厚差的能力有限,高質量的熱軋來料是生產高質量冷軋成品的重要條件。