鈮、釩、鈦微合金化鋼的組織和力學性能,除取決于合金化和微合金化制度之外,還取決于下列控軋控冷工藝參數:鋼坯加熱溫度、軋制溫度、形變量、形變速率、終軋溫度、冷卻速度、終止加速冷卻溫度等。

1、鋼坯加熱溫度

在軋制前的加熱過程中,如果加熱溫度過高,則由于在晶界上的微合金元素碳氮化物溶解,阻礙晶粒長大的作用消失,會使奧氏體晶粒急速地長大,得到粗大的原始奧氏體晶粒。但是,對于主要采用控軋控冷設計的微合金鋼來說,即使原始奧氏體晶粒較粗大,通過隨后的軋制和冷卻的控制,可以得到細化組織。因此,加熱溫度的關鍵是保汪能夠有相當數帑的微合金化元素溶解在奧氏體中,保證微合金元素形變誘導析出的數量、大小和分布。因此,奧氏體化溫度應該在一個比較高的水平,以促進微合金化元素在鋼中的溶解。

有研究指出,加熱溫度較低時,盡管低的加熱溫度使更多的細小析出物被保留而未溶解,能有效地阻止奧氏體晶粒的長大,但由于減少了奧氏體中溶解的釩或鈮的含量,降低了冷卻后析出強化的潛能,所以鋼材的屆服強度和抗拉強度下降。對于V-Ti-N徽合金鋼,加熱溫度從1250℃降至1100℃,屈服強度下降約40MPa,同時韌脆轉變溫度降低約15℃。

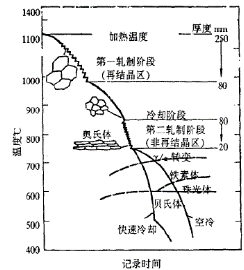

2、軋制溫度

前面已經介紹了典型控制軋制的三個不同的軋制溫度段及其組織變化。其中的不同成分鋼的各溫度點(如再結晶終止溫度TR及Ar3等)其實并不相同。鋼的再結晶區域通常是在約950℃以上的溫度范圍,但鈮的加入可使再結晶溫度提高100℃。

在高溫再結晶奧氏體區軋制時,對加熱時粗化的初始晶粒反復進行軋制一再結晶使之細化,以使相變后得到細小的a晶粒,但再結晶晶粒徽細化而引起a晶粒細化的程度是有限的。相變前的晶粒直徑和相變后的a晶粒直徑之比稱為轉換比。當晶粒粗大時,此比值遠遠大于1,即由1個晶粒可以產生幾個a晶粒;但當相變前的品粒細小時,該轉換比接近于1。因此要獲得極細的a晶粒,僅僅依靠軋制再結晶細化奧氏體晶粒是不夠的。

3、形變量

在奧氏體再結晶區軋制時,再結晶是否發生與形變量有關,只有當形變量超過臨界形變量時,再結晶才能發生。

在奧氏體未再結晶區軋制時,隨著形變量的增加,晶粒拉長程度增大、形變帶的密度升高,相變時的鐵索體形核率越高,相變后得到的a晶粒越細小。在奧氏體未再結晶區進行低溫的、大壓下形變軋制,是獲得超細鐵素體晶粒的較有效方法之一,特別是單道次大應變量形變對鐵素體細化的效果更為顯著。但是鐵索體的晶粒達到幾微米級后,細化速度會趨緩。

4、形變速率

在各種報道的生產或試驗工藝條件下,形變速率的變化對組織和性能的影響不明顯。

5、終軋溫度

奧氏體溫度區軋制時,一般隨終軋溫度降低,晶粒細化,強度和韌性改善。但在兩相區軋制時,隨終軋溫度的降低,強度提高;溫度過低則可能使形變硬化的先析出鐵索體得不到回復,導致韌性下降。

6、終止加速冷卻溫度

對于要求軋后不同溫度區間里,采用不同的冷卻速度的鋼而言,終止加速冷卻溫度對鋼的強度和韌性有重要影響。在管線鋼的生產中,抗拉強度隨著終冷溫度的降低而單調增加,但是屈服強度和低溫韌性的變化與顯微組織和應力一應變曲線的變化關系較復雜。

7、冷卻速度

冷卻速度越快,通過相變溫度區的過冷度越大,將降低的相變溫度Ar3,提高鐵素體的形核速率并降低鐵素體晶粒的長大速率,從而使鐵素體晶粒得到細化。而當冷卻速度過快時,晶牲雖然得到了細化,但是由于微合金碳氮化物析出量減少,因此強度不能得到大的提高。